- Home

- › Indice Ricarica

- › Ricottura Colletto

Annealing - Ricottura Colletto

Ricarica

Bench Rest - Carabina

Ricottura Colletto

Il Rame e le sue Leghe sono fra i Metalli maggiormente Malleabili di conseguenza l'Ottone, Cu – 30% Zn, viene comunemente utilizzato per la Formatura a Freddo dei Bossoli.

Industrialmente l'Ottone per Cartucce presenta le caratteristiche di una Lega Monofase a Base Cu in cui lo Zinco (Zn) consente di aumentarne la Resistenza Meccanica.

Con l'Aumentare della Percentuale di Zinco oltre al 40% avremo una Lega di Ottone con maggiore Durezza inutilizzabile per la Formatura a Freddo.

Solitamente attraverso la Lavorazione a Freddo di questa Lega, Ricalibratura o Espansione per Combustione, aumenteremo notevole la sua Durezza di conseguenza sarà necessario procedere alla Ricottura per riportarlo alle condizioni iniziali.

Nel processo di Ricarica l'Operazione di Ricottura o Annealing consentirà l'ammorbidimento del Colletto allo scopo di renderlo malleabile e consentire un numero maggiore di ricariche.

Senza questa Operazione l'uso ripetuto indurisce il metallo rendendolo fragile ed incline a possibili rotture.

Industrialmente, durante la produzione dei Bossoli, l'Ottone viene ricotto ripetutamente allo scopo di mantenere la giusta tensione sul metallo.

In tale Processo la Ricottura Finale viene solitamente eseguita durante la formazione di Collo e Spalla.

L'Operazione di Annealing, per un tiratore, ha dunque la funzione di duplicare la Ricottura Finale in Fase di Produzione e ripristinare l'originale livello di Durezza.

A seconda della composizione, i metalli possono essere induriti in una varietà di modi; il metodo più comune prende il nome di “Tempra”.

Negli Acciai l'Operazione di Tempra si ottiene con il riscaldamento del materiale ad una temperatura critica seguito da un rapido raffreddamento in aria, acqua, o olio.

L'Ottone, a differenza dell'Acciaio, non consente l'Operazione di Tempra per shock termico di conseguenza, per questa sua caratteristica, un rapido raffreddamento in acqua non avrà alcun effetto sulla Durezza.

L'indurimento dell'Ottone viene quindi realizzato attraverso processi di deformazione forzata come: appiattimento, stiramento o martellamento.

Risulta evidente che la deformazione forzata sul Bossolo in Fase di Sparo introduca un indurimento accidentale che modifica le proprietà dell'Ottone in modo non vantaggioso per le Operazioni di Ricarica; sarà quindi necessario procedere alla Ricottura per ripristinare il Grado di Durezza iniziale.

Un Bossolo in Ottone, per svolgere correttamente la sua funzione, non dovrà presentare una Durezza Uniforme sull'intera lunghezza ma variabile in ragione della sua funzione; il Fondello, la Sede d'Innesco e il Collarino per l'Estrattore avranno, oltre a un maggior Grado di Durezza, un adeguato Spessore per prevenire la deformazione e/o la rottura.

In Fase di Produzione, al fine di garantire una maggiore resistenza alla Deformazione, i Bossoli sono sottoposti ad un ulteriore processo per aumentarne il Grado di Durezza.

Il Corpo del Bossolo, con Grado di Durezza Media, garantirà una sufficiente elasticità e resistenza per l'Espansione e la Contrazione del Bossolo in Fase di Sparo; favorendone così l'estrazione dalla Camera di Cartuccia.

Alla luce delle considerazioni fin qui espresse, il Colletto e la Spalla dovranno presentare un Grado di Durezza Inferiore di circa 1/2 rispetto alle parti con un Grado di Durezza Maggiore (Fondello).

Un Colletto, con un adeguato Grado di Durezza, presenterà una corretta Tensione per la tenuta dell'Ogiva garantendo una velocità costante e una maggiore accuratezza.

Risulta evidente che, a seguito di ripetute lavorazioni in Fase di Ricarica, i Bossoli gradualmente subiscano un indurimento che rende fragile l'Ottone fino alla rottura di conseguenza viene consigliata la Ricottura del Colletto per invertirne il processo.

L'Operazione di Ricottura consentirà di restituire, l'Ottone indurito, allo stato di Tensione Originale; migliorando l'accuratezza e prevenendo l'insorgere di problemi al Colletto.

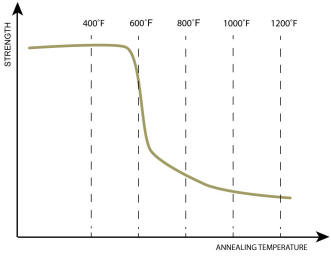

Rapporto fra Durezza e Temperatura nel Processo di Ricottura

L'Operazione di Ricottura viene solitamente ottenuta riscaldando l'Ottone ad una Temperatura X per un Tempo Y. Utilizzando una Temperatura Superiore sarà possibile Ridurre il Tempo di Ricottura.

Solitamente la Struttura Cristallina dell'Ottone comincia a mutare alle seguenti Temperature:

- 500°F

"Inizio del Processo di Ricottura" - 600°F

"Processo di Ricottura Lenta"

Ricottura Lenta in circa 1h. - 800°F

"Processo di Ricottura Accelerato"

Ricottura Veloce in pochi secondi.

AVVERTENZA: Il Processo di Ricottura dovrà limitarsi esclusivamente al Colletto poiché l'eventuale surriscaldamento sul Corpo e sul Fondello potrebbe rovinare irrimediabilmente il Bossolo.

ATTENZIONE: La Temperatura Massima per l'Operazione di Ricottura non dovrà mai eccedere i 950°F per evitare di rendere l'Ottone troppo Duttile e Fragile.

NOTA: Al fine di preservare l'accuratezza nel Processo di Ricarica, il Tempo di Ricottura sarà differente per ogni Bossolo in relazione al Calibro, alla Manifattura e allo Spessore del Colletto.

Nel Processo di Ricottura le Temperature Massime ammesse sono le seguenti:

Temperatura sul Bossolo

- Colletto - Min 700°F & Max 750°F

La Temperatura ottimale per una Corretta Ricottura del Colletto sarà solitamente compresa fra 700°F e 750°F. - Spalla - Max 650°F

La Temperatura Massima ammessa sulla Spalla non dovrà eccedere i 650°F per non danneggiare il Bossolo. - Corpo

A. Spessore Standard - Max 450°F & Max 500°F

La Temperatura Massima ammessa sul Corpo non dovrà eccedere i 450°F o 500°F per i Bossoli Standard in relazione allo Spessore dell'Ottone.

B. Spessore Ridotto - Max 425°F

La Temperatura Massina ammessa sul Corpo non dovrà eccedere i 425°F per i Bossoli con uno Spessore Ridotto dell'Ottone.

Nel Processo di Ricottura Tempo & Temperatura assumono un aspetto fondamentale di conseguenza, al fine di controllare il Tempo di Ricottura, utilizzare un Marcatore Termico.

Attualmente sul Mercato sono disponibili i seguenti prodotti:

Tempilaq

1. Tempilaq, Marcatore Termico in forma liquida.

Solitamente per il Controllo sul Processo di Ricottura sono utilizzati i seguenti Marcatori:

- Marcatore da 375°F per il Fondello del Bossolo

Temperatura Massima sul Fondello dei Bossoli.

Nota: Comunemente applicato sul Fondello e sull'Estremità Inferiore del Corpo in combinazione con il Marcatore da 750°F applicato sull'Estremità Superiore del Corpo. - Marcatore da 400°F per il Corpo del Bossolo

Temperatura Massima sul Corpo dei Bossoli.

Nota: Comunemente utilizzato per impedire la Ricottura del Corpo.

Condizione da evitare per prevenire Lesioni al Tiratore - Marcatore da 425°F per il Corpo del Bossolo

Temperatura Massima sul Corpo dei Bossoli con Spessore Ridotto. - Marcatore da 450°F per il Corpo del Bossolo

Temperatura Massima sul Corpo dei Bossoli Standard in relazione allo Spessore dell'Ottone. - Marcatore da 500°F per il Corpo del Bossolo

Temperatura Massima sul Corpo dei Bossoli Standard in relazione allo Spessore dell'Ottone. - Marcatore da 650°F per la Spalla del Bossolo

Temperatura Massima sulla Spalla dei Bossoli. - Marcatore da 700°F per il Colletto del Bossolo

Temperatura Minima sul Colletto dei Bossoli per una Corretta Ricottura. - Marcatore da 750°F per il Colletto del Bossolo

Temperatura Massima sul Colletto dei Bossoli per una Corretta Ricottura.

Nota: Marcatore base per monitorare il Processo di Ricottura. - Marcatore da 800°F per il Colletto del Bossolo

Temperatura Massima sul Colletto dei Bossoli per una Corretta Ricottura.

Nota: Comunemente utilizzano in sostituzione al Marcatore a 750°F.

Thinner

2. Thinner, Solvente per Diluizione & Rimozione Residui.

Per la verifica della Corretta Ricottura sul Colletto viene solitamente utilizzato il Marcatore Termico a 750°F.

Mentre per il controllo sul Corpo i Marcatori da 500°F e 400°F.

Questi ultimi utilizzati solo durante la Fase di Progettazione dell'Annealer per valutare il rendimento della Bobina.

Per un'Operazione ottimale la Temperaturà dovrà ricadere nell'intervallo compreso fra 380°C (716°F) e 400°C (752°F).

Per la Verifica della Corretta Calibrazione procedere nel modo seguente:

Punti per l'Applicazione dei Marcatori Termici

- Marcatore Termico da 750°F (Blu)

Il Marcatore viene applicato nei 4 Punti Blu dalla Bocca fino all'Estremità Superiore del Corpo. - Marcature Termico da 500°F (Giallo)

Il Marcatore viene applicato nei 4 Punti Gialli partendo dall'Estremità Superiore fino a 3/4 del Corpo. - Marcature Termico da 400°F (Verde)

Il Marcatore viene applicato nei 4 Punti Verdi partendo dall'Estremità Superiore fino a 3/4 del Corpo.

Al termine del Processo di Ricottura verificare la Corretta Calibrazione nel modo seguente:

Marcatore Termico virato a Nero

- Marcatore Termico da 750°F (Blu)

Il Marcatore deve virare completamente a Nero per una Corretta Ricotture sul Colletto.

Attenzione: Se il Marcatore non virerà completamente sarà necessario aumentare il Tempo di Ricottura.

Nota: Contestualmente Aumentare eventualmrnte la Profondità di immersione nella Bobina. - Marcatore Termico da 500°F (Giallo)

Il Marcatore deve virare in Modo Progressivo partendo dall'Estremità Superiore del Corpo.

Attenzione: Se il Marcatore non virerà in Modo Progressivo sarà necessario Aumentare o Diminuire il Tempo di Ricottura.

Nota: Contestualmente Aumentare o Diminuire eventualmente la Profondità di Immersione nella Bobina. - Marcatore Termico da 400°F (Verde)

Il Marcatore dovrà virare completamente a Nero.

Attenzione: Se il Marcatore non virerà completamente sarò necesssario Aumentare il Tempo di Ricottura.

Nota: Contestualmente Aumentare eventualmrnte la Profondità di immersione nella Bobina.

In Bossoli, aventi una Lunghezza Inferiore 1.75", sono solitamente utilizzati i seguenti Marcatori:

Punti per l'Applicazione dei Marcatori Termici 750°F & 400°F

- Marcatore da 750°F (Giallo)

Applicato sul Colletto consente di controllare il Processo di Ricottura. - Marcatore da 450°F (Verde)

Applicato sul Corpo, in prossimita della Spalla, consente di evitare la Ricottura a 482°F.

Qualora il Marcatore dovesse virare, eliminare il Bossolo per evitare Problemi.

Alcuni Ricaricatori utilizzano la combinazione dei seguenti Marcatori:

Punti per l'Applicazione dei Marcatori Termici 750°F & 400°F

- Marcatore da 800°F (Giallo)

Applicato sull'Intero Bossolo (dalla Bocca al Fodello) per controllare il Processo di Ricottura.

Per una Corretta Ricottura dovrà virare solo il Colletto.

Qualora il Marcatore dovesse virare in altre parti, eliminare il Bossolo per evitare Problemi. - Marcatore da 750°F (Verde)

Applicato sull'Estremità Superiore del Corpo Corpo consente di evitare la Ricottura.

Qualora il Marcatore dovesse virare, eliminare il Bossolo per evitare Problemi. - Marcatore da 375°F (Blu)

Applicato sul Fondello e sull'Estremità Inferiore del Corpo consente di evitare la Ricottura.

Qualora il Marcatore dovesse virare, eliminare il Bossolo per evitare Problemi.

Al fine di evitare sprechi sono comunemente utilizzati solo 2 Marcatori Termini:

- 1° Marcatore per verificare la Corretta Ricottura del Colletto.

Solitamente sono utilizzati i Marcatori Termici a 750°F & 800°F. - 2° Marcatore per circoscrivere il Processo di Ricottura al solo Colletto.

Marcatore scelto in ragione all'Area da Monitorare: Spalla o Corpo.

Nota: In ragione alla Progressività dei Marcatori Termici sarà possibile utilizzarne solo il 1° applicandolo sull'Intero Bossolo.

Qualora il Marcatore dovesse virare in altre parti, diverse dal Colletto, eliminare il Bossolo per evitare Problemi.

Nelle Operazioni di Calibrazione dell'Annealer lo Spessore della parete del Colletto riveste un ruolo importante nel determinare la corretta Calibrazione dell'Annealer.

Soltamente anche in presenza di una Riduzione nello Spessore di soli 0,001” sarà necessario procedere alla modifica del Tempo per la Ricottura.

In tale situazione la Precisione nella Misurazione dello Spessore sul Colletto riveste un aspetto fondamentale.

Micrometro con Incudine a Sfera

Per una Corretta Misurazione utilizzare un Micrometro con Risoluzione di 0,0001" e Incudine a Sfera.

Questo Strumento, integrando una Frizione, offre il vantaggio di applicare una Forza Uniforme.

In Fase di Misura l'uso della Frizione impedirà un serraggio eccessivo e di conseguenza un Errore di Lettura.

Il Diametro dell'Incudine, solitamente Inferiore al Diametro Interno della Colletto, permetterà di misurare eventuali variazioni nello Spessore sull'intera Lunghezza del Colletto.

Questa Caratteristica sarà particolarmente vantaggiosa in presenza di una Crimpatura sul Colletto.

Il Micrometro con Incudine a Sfera consente, riducendo l'area di contatto ad un solo punto, una misurazione dello Spessore molto accurata.

Per ottenere una Misurazione Accurata sarà pratica comune procedere ad alcune Misure (Min. 5) su almeno 5 Bossoli per un Totale di 25 Misurazioni allo scopo di calcolarne il Valore Medio.

Comunemente i Bossolo presentano una Variazione nello Spessore del Colletto compresa fra 0,0002" e 0,0005".

Nei Bossoli con Colletto non Tornito la Variazione potrebbe raggiungere 0,001" o 0,002" incidendo notevolmente sul Tempo di Ricottura.

Al fine di ottenere una maggiore accuratezza nel Processo di Ricarica procedere sempre alla Tornitura del Colletto.

Il Tempo di Ricottura sarà sempre proporzionale alla Massa dell'Ottone nell'Area fra Spalla & Colletto.

Manifatture diverse possono richiedere impostazioni di Calibrazione differenti in relazione allo Spessore.

Uno Spessore Maggiore richiederà un incremento dell'Energia necessaria per la Ricottura.

La stessa situazione si potrà verificare anche fra diversi Lotti della medesima Manifattura.

Per alcune Manifatture l'effetto delle Variazioni di Peso nel Bossolo potrebbero incidere notevolmente sul Tempo di Ricottura.

Questo accade solo quando le Variazioni di Peso interessano il Collo e Spalla.

Trascurabili qualora siano circoscritte al solo Fondello.

Alla luce di queste considerazione procedere alla Selezione di Lotti aventi medesime Caratteristiche.

Per una maggiore Accuratezza procedere all'Operazione di Ricottura ad ogni Ricarica.

Al fine di ottenere i migliori risultati procedere prima dell'Operazione di Ricalibratura.

L'Operazione di Ricottura viene sovente realizzata utilizzando i seguenti metodi:

A. Ricottura a Gas

Realizzata mediante un Bruciatore a Gas.

B. Ricottura Chimica

Realizzata mediante l'immesione in una Miscela di Sali riscaldati mediante una Crogiolo Elettrico.

Processo industrialmente utilizzata per realizzare trattamenti termici sui metalli.

C. Ricottura ad Induzione:

Realizzata mediante un Sistema ad Induzione.

Nel Processo di Ricottura l'uso di Sistemi Automatizzati consente di ottenere una migliore Uniformità.

Questa Caratteristica sarà indispensabile per garantire una maggiore accuratezza in Fase di Ricarica.